L’argile est une matière qui nécessite du temps pour être travaillée.

Dans un atelier artisanal, il est habituel que plusieurs semaines passent entre le début du façonnage et la dernière cuisson.

Dans une usine de production de sanitaires, de carrelages ou de vaisselle, en quelques heures à peine les machines peuvent façonner, décorer et cuir. Les fours tournent en continu.

Pour résumer

- L’argile se travaille crue en 1 ou plusieurs étapes

- Puis on la laisse sécher complètement

- Enfin elle est cuite 1 ou plusieurs fois, à des températures allant de 950 à 1400° environ, selon la composition de l’argile utilisée et le type de décor(s) que l’on souhaite fixer à la surface.

Façonnage

L’argile est façonnée quand elle est suffisamment humide pour être molle, comme la pâte à modeler. Elle est à consistance « plastique »

A ce stade elle conserve la forme donnée par la pression des doigts ou par des outils en bois. Elle se déforme donc dès qu’on la touche

La forme générale de l’objet est donnée : au tour (« tournage »), à la main (« modelage ») ou par coulage

Le tournage permet de construire des formes radiales et régulières, assez rapidement si l’on maîtrise la technique

Le modelage présente une infinité de possibilités, par ajouts successifs ou enlèvement de matière.

Les techniques les plus courantes sont le pincé, le colombin, la plaque, la sculpture (par ajout et/ou enlèvement de matière), l’estampage dans une forme creuse ou en bosse.

Il n’y a pas a priori de limite de forme. Mais la gravité, les propriétés physiques de l’argile et les transformations chimiques qui s’opèrent lors de la cuisson sont autant de facteurs à prendre en compte

Le coulage est obtenu en versant une barbotine de porcelaine dans un moule en plâtre. Cela permet la répétition à l’identique d’une même forme pour produire en

Il est aussi possible de façonner l’argile par pressage (tuiles) ou calibrage (fixation d’un bras de calibrage sur le tour de potier).

On peut s’arrêter là et laisser sécher la pièce en vue de la cuisson

Ou poursuivre, après un 1er séchage, dans une étape de « finitions » : pour affiner, texturer, assembler différents éléments, décorer à cru.

Premier séchage

Le temps de ce premier séchage dépend de la température ambiante, de l’hygrométrie, de la taille et de la forme de la pièce. Il peut varier de quelques heures à plusieurs jours. La pièce perd de l’eau par évaporation et devient plus ferme. Au toucher, elle est froide. On peut la prendre dans les mains sans qu’elle ne se déforme. Mais un ongle ou un objet tranchant laissent une marque. C’est le stade de la « consistance cuir ».

Finitions

A consistance cuir, les pièces tournées repartent sur le manège pour le tournassage : le pied est nettoyé, les courbes sont précisées, les emboitements sont ajustés.

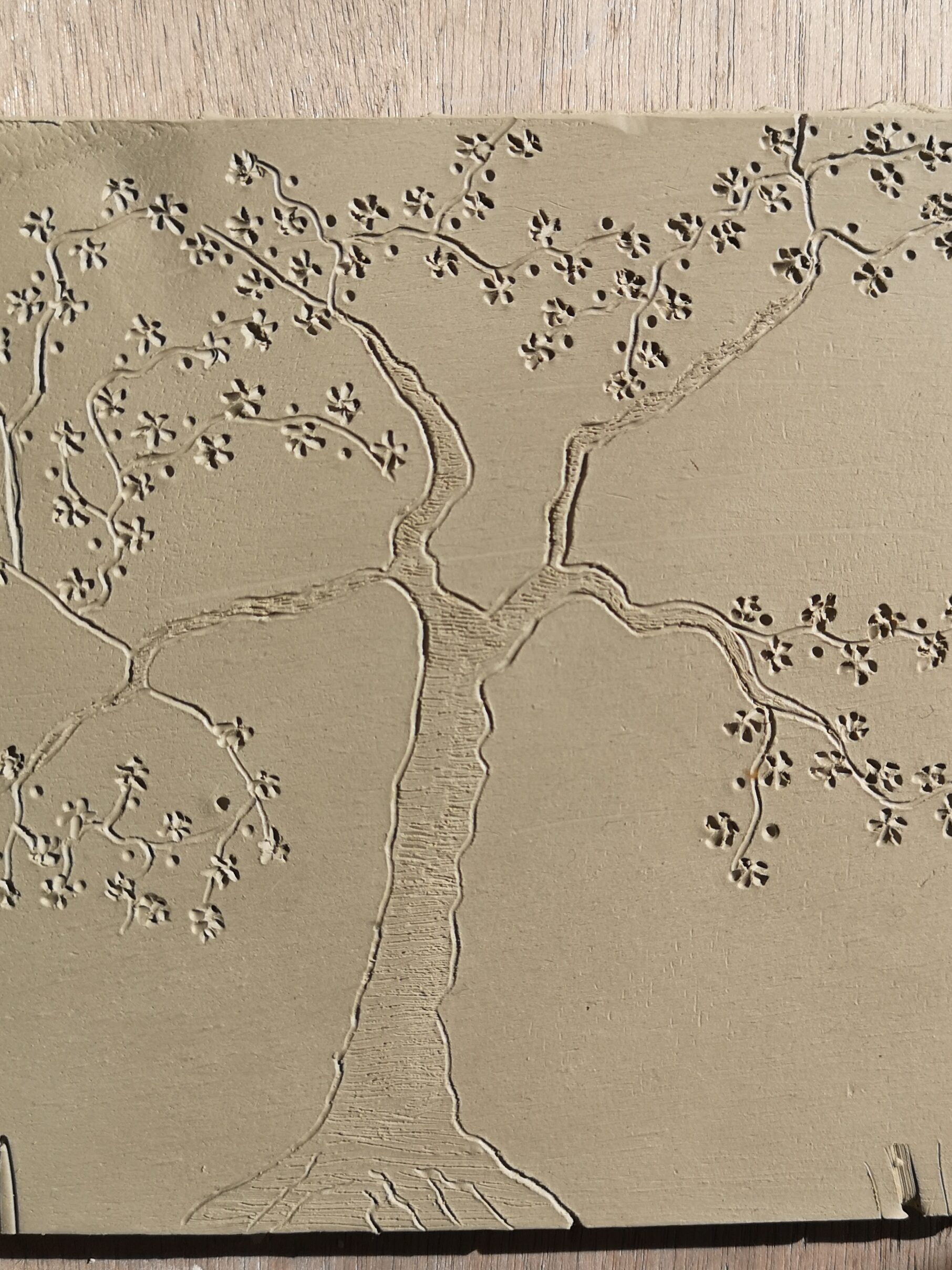

Les pièces modelées sont également affinées par gravure, lissage, estampage d’empreintes (application de contre-formes) …

Bien sûr l’ensemble des techniques de tournage et de modelage peuvent être associées pour une même création.

C’est aussi le moment de peindre des décors avec de la terre colorée appelée « engobe ».

Enfin arrive l’étape cruciale de l’assemblage de différents morceaux : par exemple le corps, le bec et l’anse de la théière ; les poignées sur une jarre ; les pieds sur le corps d’un objet.

A ce stade les outils utilisés sont plus durs : en plastique ou en métal, voire tranchants.

La pièce sèche ensuite complètement. Elle requiert une surveillance particulière si c’est une assiette, ou si elle présente des zones très fines ET des zones très épaisses. L’ennemi ici est la déformation, et l’ultime punition est « la fente de séchage ». A la fin du séchage la pièce n’est plus froide. C’est le moment où elle est le plus fragile. Si on l’attrape par le bord ou qu’on la choque … elle casse. Consistance : « sec ».

1ère cuisson

La pièce bien sèche subit une première cuisson autour de 1000° (plutôt un peu en dessous). Par convention de langage, c’est ce qu’on appelle le « dégourdi » en haute température et le « biscuit » si l’on travaille en basse température. La chaleur a transformé l’argile en céramique. Les propriétés physiques et chimiques ont changé irrémédiablement. La pièce est (quasiment) inaltérable. Dans 30 000 ans des archéologues pourront retrouver notre bol enfoui dans notre jardin.

A ce stade la pièce est encore poreuse

Émaillage

C’est le moment d’appliquer sur la pièce un cocktail de minéraux et de roches en poudre mélangés à l’eau. Parce que la pièce est poreuse elle boit l’eau du mélange et permet ainsi aux poudres de se fixer à la surface de la pièce. Cette mixture s’appelle « le bain d’émail ».

La composition chimique du bain d’émail est intimement liée à la température de cuisson finale. L’élément de base du verre est la silice, qui fond seule à 1710°. Il faut donc arriver à la faire fondre à une température significativement plus basse, en l’associant à d’autres éléments chimiques (de la même façon qu’en hiver on baisse la température de fusion de la glace sur les routes grâce à un ajout de sel. Avec le bon dosage on peut faire fondre la glace à -23°C).

2ème cuisson

On la nomme « cuisson d’émaillage » car elle vise à faire fondre le mélange de poudres de roches et de minéraux pour former un verre à la surface. Ce « verre » permet de rendre la pièce étanche et de la décorer. C’est la « glaçure » ou « émail »

La température de la 2ème cuisson dépend des propriétés physiques et chimiques de l’argile

A basse température les terres à « faience », les terracotta, etc .. cuisent à environ 1000-1100°,

Les argiles de haute température sont les terres qui « grèsent » – elles cuisent autour de 1200-1300°C – et la pâte à porcelaine qui cuit vers 1300-1400°C.

Cuissons supplémentaires

On peut faire recuire la pièce plusieurs fois pour affiner les effets de l’émail.

Les décors peints très délicats, à base de pigments, de filets d’or etc …. font l’objet d’une 3ème cuisson à 800-1000° maximum.